苦情対応complaint correspondence

(目次)

1. 苦情対応とは

2. 顧客連絡

3. 現物確認

4. 原因調査

5. 対策実施

6. 顧客報告

7. 効果確認

8. 予防処置

1. 苦情対応とは

(解説)

1.苦情対応について、説明して行きます。

2.苦情対応は、顧客満足の為の重要な改善活動です。

3.苦情と似た言葉でクレームが有ります。

この違いは下記の通りです。

・苦情 : 製品やサービスに対する不満や

不公平に対する改善要求。

・クレーム: 製品やサービスで被った被害に

対する補償要求。

4.国際規格にISO10002苦情対応マネジメント

システムが有ります。

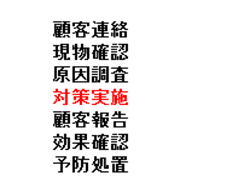

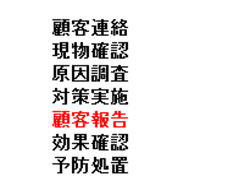

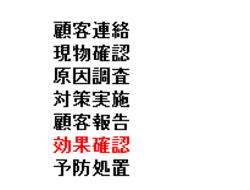

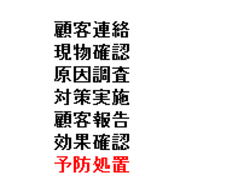

5.苦情対応は、下記の7つの手順で行います。

各企業で、苦情対応マニュアルや苦情処理基準を作成しておくと良いでしょう。

・顧客連絡

・現物確認

・原因調査

・対策実施

・顧客報告

・効果確認

・予防処置

2. 顧客連絡

(解説)

1.顧客連絡について、説明して行きます。

2.顧客からの連絡により苦情を受付ますが、

顧客情報、苦情内容、対応期限等が含まれます。

3.顧客情報には、下記の事項が有ります。

・会社名

・部署

・担当者の氏名

・連絡先

・住所

4.苦情内容には、下記の事項が有ります。

・苦情現象

・製品名

・数量

・製造ロット

・補償金額

5.対応期限には、下記の事項が有ります。

・代替製品の手配

・顧客報告

・期限を守る事は非常に重要で、万が一遅れる場合は速やかに連絡する必要が有ります。

3. 現物確認

(解説)

1.現物確認について、説明して行きます。

2.三現主義(現場、現物、現実)で、苦情現象を

正確に把握します。

・現場: どの工程で?

・現物: どの製品が?

・現実: どんな状況か?

3.苦情現品の確認や現場検証が非常に重要です。

4.現物確認を行えば、おおよそ原因が浮かびます。

4. 原因調査

(解説)

1.原因調査について、説明して行きます。

2.製品の異常を調査するには、製造工程の6つの

要因を把握することが重要です。

3.この6つの要因を5M1Eと呼びます。

・作業者…………Man

・機械・設備……Machine

・原料・材料……Material

・作業方法………Method

・測定……………Measurement

・環境……………Environment

4.これらの6つの要因を調査し、原因を絞り込んで行きます。

5.原因には、発生原因と流出原因が有ります。

6.原因が判明したら、対象範囲の特定とその処置を行います。例えば原料起因で不良が発生した場合は、

ロット追跡により当該原料を使用したロットを特定して隔離や回収を行います。

7.上記のロット追跡を行うには、トレーサビリティ(追跡可能性)が必要となります。

5. 対策実施

(解説)

1.対策実施について、説明して行きます。

2.発生原因、流出原因に対して、対策を検討して

実施して行きます。

3.通常は発生対策と流出対策の両方を行いますが、

片方が困難な場合はもう片方を確実に実施する

と言う方法も有ります。

4.また対策の実施に莫大なコストが生じる場合は、

製品の廃番等も視野に入れる必要が有ります。

6. 顧客報告

(解説)

1.顧客報告について、説明して行きます。

2.顧客報告の内容は、現物確認、原因調査、対策

実施の3項目を記載します。

3.顧客報告に当っては、書類送付のみより顧客を

往訪して説明するのが良いでしょう。

4.顧客往訪では営業と共に技術が同行すると、

真剣さが伝わります。

5.苦情は再発させない事が最も重要です。

再発が無ければ信頼度が上がる場合も多いです。

7. 効果確認

(解説)

1.効果確認について、説明して行きます。

2.発生対策、流出対策の効果が有る事を確認する

必要が有ります。

3.確認方法は色々有りますが、データで定量的に

把握するのが最善です。

4.例えば製品寸法のバラツキを改善した場合、

F検定で分散が小さくなったかどうかを見ます。

5.また不良率の低減を実施した時は、対策前と

対策後を不良内容別に比較すると良いです。

6.効果が低かった場合は、対策を再検討します。

8. 予防処置

(解説)

1.予防処置について、説明して行きます。

2.現物確認、原因調査、対策実施は是正処置です。

3.予防処置は、これから発生する可能性のある苦情

を未然に防ぐ方法です。

4.例えば、製造ラインが3ラインあったとします。

今回の苦情が1号機で発生したのであれば、

2号機、3号機にも同様の対策を実施します。

5.同じ様な設備であれば、同じ様な苦情が必ず

発生します。未然防止が重要となります。

品質管理ソフトは、下記をクリックして下さい。

本館:エクセル将棋館(品質管理ソフト)