QC7つ道具QC7 tool

(目次)

1. ヒストグラム

2. 管理図

3. パレート図

4. 散布図

5. 特性要因図

6. チェックシート

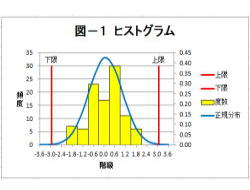

1. ヒストグラム

(解説)

1.ヒストグラムは、QC手法の一つです。

2.データの分布状態を容易に把握でき、バラツキ、

歪み、分布形状などが分かります。

3.データの数は100個以上で、層別されている事

が望ましいです。

4.階級数の算出には、スタージェスの公式又は

平方根の選択を用いるのが一般的です。

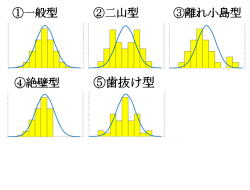

(データの分布)

1.一般型。

製造工程が管理されている場合。

2.二山型。

異なる集団が混ざっている場合。

3.離れ小島型。

材料の一部に異物が混入した場合。

4.絶壁型。

製造工程で選別を実施した場合。

5.歯抜け型。

ヒストグラムの作り方が悪い場合。

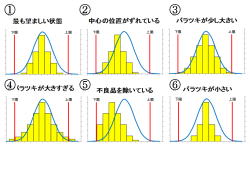

(規格と分布)

1.最も望ましい状態。

2.中心の位置がずれている。

3.バラツキが少し大きい。

4.バラツキが大きすぎる。

5.不良品を除いている。

6.バラツキが小さい。

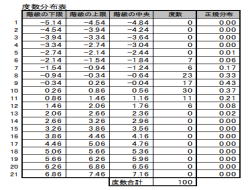

(度数分布表)

1.ヒストグラムを作るには、度数分布表が必要です。

2.必要な項目は、階級数、階級の下限、階級の上限、

階級の中央、度数です。

3.特に難しいのが階級数です。これは次項で説明

しますが、スタージェスの公式又は平方根の選択

を使用するのが一般的です。

4.次に難しいのが階級幅(階級の上限−階級の下限)

です。これがキリの良い数値だと、ヒストグラム

が綺麗になります。

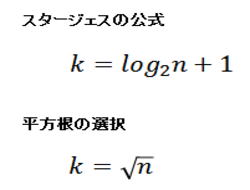

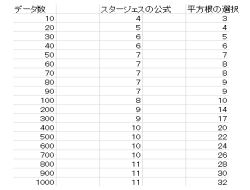

(階級数の決め方)

1.階級数を決めるには、スタージェスの公式又は

平方根の選択を使用するのが一般的です。

2.階級数の記号はhを用います。

3.スタージェスの公式

エクセル関数: =LOG(A1,2)+1

4.平方根の選択

エクセル関数: =SQRT(A1)

(階級数の違い)

1.スタージェスの公式と平方根の選択では、

階級数が異なります。

2.データ数が多くなると、平方根の選択の方が

階級数が増えます。

3.どちらを使用するかは、難しいところです。

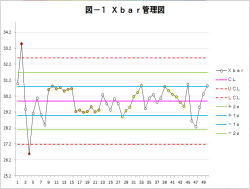

2. 管理図

(解説)

1.管理図は、QC手法の一つです。

2.製造工程が正常か異常かを客観的に判断する事が

可能で、工程管理に最適です。

3.管理限界線(UCL、LCL)にて、異常判定を

行います。平均値±3σの管理が基本となります。

4.偶然原因、異常原因によるバラツキを解析可能

です。

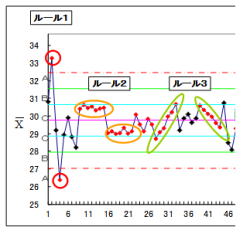

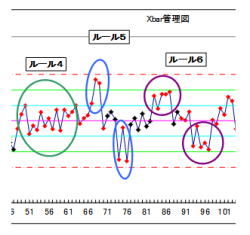

(異常判定ルール)

ルール1: 管理限界線を超える点が現れます。

対象 1点

確率 0.3%

ルール2: 連が現れます。

対象 7連、9連

確率 0.8%、0.2%

ルール3: 上昇傾向、下降傾向が現れます。

対象 6点連続

確率 不明

ルール4: 交互に上下する点が現れます。

対象 14点連続

確率 不明

ルール5: 2σ線を超える点が片側に現れます。

対象 3点中2点

確率 0.3%

ルール6: 1σ線を超える点が片側に現れます。

対象 5点中4点

確率 0.4%

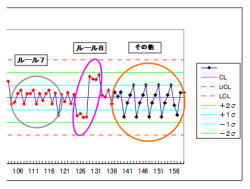

ルール7: 中心線の近くに点が現れます。

対象 15点連続

確率 0.3%

ルール8: 1σ線を超える点が両側に現れます。

対象 8点連続

確率 0.01%

その他 : 周期性が現れます。

対象 任意

確率 不明

![]()

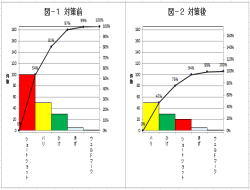

3. パレート図

(解説)

1.パレート図は、QC手法の一つです。

2.通常は上位20%の項目が、全体の80%を

占めます。(パレートの法則)

3.よって、10個の不良原因がある場合は、

上位2個の不良対策を実施するのが効果的

となります。

4.対策前と対策後の不良件数を容易に比較でき、

対策の効果が一目で分かります。

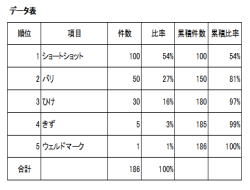

(データ表)

1.パレート図を作るには、データ表が必要です。

2.必要な項目は、順位、項目、件数、比率、

累積件数、累積比率です。

3.順位は件数の多い順に並べます。

4.項目は多すぎても少なすぎても良くないです。

5〜10位が見やすいと思います。

5.件数から比率、累積件数、累積比率を算出

します。

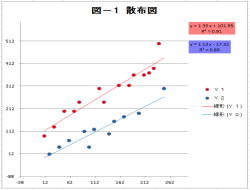

4. 散布図

(解説)

1.散布図は、QC手法の一つです。

2.特性と要因の関係を容易に把握できます。

3.横軸に要因を取り、縦軸に特性を取ります。

4.寄与率は、特性に対する要因の影響度です。

5.データを層別する事で、より良い散布図

となります。

6.注意事項としては、擬似相関があります。

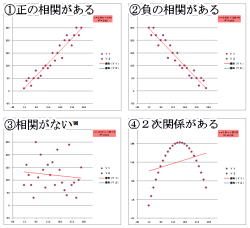

(相関関係)

1.正の相関がある。

2.負の相関がある。

3.相関がない。

4.2次関係がある。

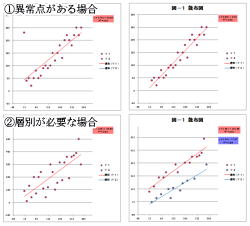

(注意点)

1.異常点がある場合。

離れた点があれば、データの履歴から原因を

調べます。異常であると判明した場合は、データ

を除去します。除去した場合には、これが分かる

様に記録に残します。

2.層別が必要な場合。

作業者別、機械・設備別、原料・材料別、

作業方法別、時間別などの必要性を検討し、

必要であれば層別を実施します。

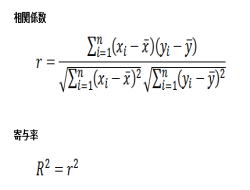

(相関係数、寄与率)

1.相関係数

特性と要因の相関性を示します。

−1〜1の範囲となります。

記号: r

エクセル関数: =CORREL(A1:A10,B1:B10)

2.寄与率

特性への要因の影響度を示します。

0〜1の範囲となります。

記号: R^2

エクセル関数: =CORREL(A1:A10,B1:B10)^2

5. 特性要因図

(解説)

1.特性要因図は、QC手法の一つです。

2.製造工程を管理するには、6つの要因を把握する

ことが重要です。

3.この6つの要因を5M1Eと呼びます。

作業者、機械、原料、作業方法、測定、環境

4.不良品の発生原因は、5M1Eの中に有ります。

5.不良品の発生と5M1Eの関係を見える化する

のが特性要因図です。

6.要因を大分類、中分類、小分類と分けて、

より具体的な要因を記載して行きます。

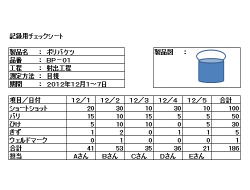

6. チェックシート

(解説)

1.チェックシートは、QC手法の一つです。

2.製造工程の記録や点検に使用します。

3.チェックシートの種類には、記録用と点検用があり

ます。

4.記録用チェックシート

・記録用は製造工程の記録に使います。

・不良項目、不良原因、不良箇所等を記録します。

・ヒストグラム、管理図、パレート図などの元

データとなります。

5.点検用チェックシート

・点検用は製造工程の点検に有用です。

・始業時点検、日常点検、週次点検、年次点検など色々と活用可能です。

・点検項目を漏れ無く調べる事が容易となります。

品質管理ソフトは、下記をクリックして下さい。

本館:エクセル将棋館(品質管理ソフト)