偶然原因と異常原因abnormal cause and cause accident

(目次)

1. 偶然原因と異常原因とは

2. 偶然原因(分布は正常)

3. 異常原因(平均値が変化)

4. 異常原因(標準偏差が変化)

5. 管理図との関係(Xbar管理図)

6. 管理図との関係(R管理図)

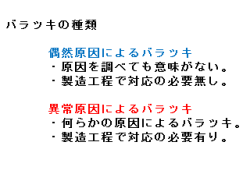

1. 偶然原因と異常原因とは

(解説)

1.偶然原因と異常原因について、説明して行きます。

2.バラツキの種類には、偶然原因によるバラツキと

異常原因によるバラツキが有ります。

3.偶然原因によるバラツキ

・原因を調べても意味がない。

・製造工程で対応の必要無し。

4.異常原因によるバラツキ

・何らかの原因によるバラツキ

・製造工程で対応の必要有り。

2. 偶然原因(分布は正常)

(解説)

1.偶然原因(分布は正常)について、説明して行きます。

2.製造工程が正常の場合でも、製品特性には必ずバラツキ

が有ります。

3.このバラツキは、製品特性が正規分布している為です。

4.左記の分布では、下記の様になります。

・平均値 : 100

・標準偏差: 3

・平均+3σ: 109

・平均−3σ: 91

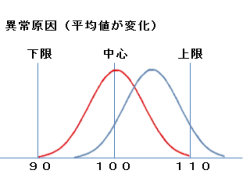

3. 異常原因(平均値が変化)

(解説)

1.異常原因(平均値が変化)について、説明して行き

ます。

2.製造工程で異常が有り、製品特性の平均値が変化する

場合が有ります。

3.これは製品特性の分布が左右にシフトする為です。

4.左記の分布では、平均値が100→105となります。

・平均値 : 105

・標準偏差: 3

・平均+3σ: 114

・平均−3σ: 96

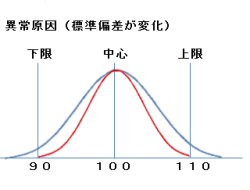

4. 異常原因(標準偏差が変化)

(解説)

1.異常原因(標準偏差が変化)について、説明して行き

ます。

2.製造工程で異常が有り、製品特性の標準偏差が変化する

場合が有ります。

3.これは製品特性の分布の幅が伸縮する為です。

4.左記の分布では、標準偏差が3→5となります。

・平均値 : 100

・標準偏差: 5

・平均+3σ: 115

・平均−3σ: 85

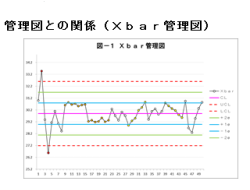

5. 管理図との関係(Xbar管理図)

(解説)

1.管理図との関係(Xbar管理図)について、説明して

行きます。

2.異常原因(平均値が変化)は、Xbar管理図で知る

事が可能です。

3.Xbar管理図で異常が有った場合は、何らかの異常

原因により平均値が変化した時です。

4.Xbar管理図の異常は、8つの異常判定ルールで

判定します。

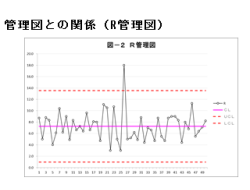

6. 管理図との関係(R管理図)

(解説)

1.管理図との関係(R管理図)について、説明して行き

ます。

2.異常原因(標準偏差が変化)は、R管理図で知る事が

可能です。

3.R管理図で異常が有った場合は、何らかの異常原因に

より標準偏差が変化した時です。

4.R管理の異常は、UCL(上方管理限界)及びLCL

(下方管理限界)で判断します。

品質管理ソフトは、下記をクリックして下さい。

本館:エクセル将棋館(品質管理ソフト)