バラツキ対策variation countermeasure

(目次)

1. バラツキ対策とは

2. バラツキの原因を除去する方法

3. バラツキに対し条件を調整する方法

4. バラツキの影響を小さくする方法

1. バラツキ対策とは

(解説)

1.バラツキ対策について、説明して行きます。

2.製造工程には6つ要因(5M1E)が有りますが、

これが原因で製品のバラツキが発生します。

3.製品のバラツキは、製造業にとって大変困った課題

です。これに対する改善活動は、とても重要です。

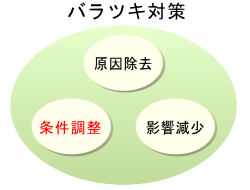

4.バラツキ対策としては、下記の3種類があります。

・バラツキの原因を除去する方法

・バラツキに対し条件を調整する方法

・バラツキの影響を小さくする方法

5.以下、3種類の方法を解説して行きます。

2. バラツキの原因を除去する方法

(解説)

1.バラツキの原因を除去する方法について、説明して

行きます。

2.これはバラツキの原因を発見し、それを除去する方法

です。

3.従来から行われてきた方法で、原因の発見と除去が

容易な場合には有効な方法です。

4.例えば、プラスチック材料の溶融粘度にバラツキが

有り、成型安定性が悪く成型品の寸法が安定しない

場合が有ります。

5.この場合は、下記の様になります。

・原因: プラスチック材料の溶融粘度が不安定になっている。

・対策: プラスチック材料の溶融粘度を安定にする為、プラスチック材料を変更又は改良する。

3. バラツキに対し条件を調整する方法

(解説)

1.バラツキに対し条件を調整する方法について、説明

して行きます。

2.バラツキの原因や物性値の変化を捉え、条件を調整

する方法です。

3.手動又は自動で条件を調整するので、作業負荷や

設備費用が増加します。

4.プラスチック成型の例ですが、製品の寸法を測定して

規格値に入るように成型条件を調整します。

4. バラツキの影響を小さくする方法

(解説)

1.バラツキの影響を小さくする方法について、説明して

行きます。

2.これは比較的新しい考え方で、品質工学ではロバスト

設計と言います。ロバストは頑強の意味です。

3.例えば、プラスチック材料の溶融粘度が変化しても、

成型品の寸法に影響が少ない成形条件を見つける方法

です。

4.実験計画法L18+誤差因子で実験を行い、SN比で

評価して最適条件を見つけます。

品質管理ソフトは、下記をクリックして下さい。

本館:エクセル将棋館(品質管理ソフト)